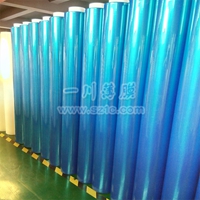

出现横向破膜原因很多,具体可分为:1、原料中含有性能差异较大的杂质(如低分子物油污等);2、铸片上有明显的横向条纹、气泡;3、各种不明显的横拉前破膜因素进一步扩大(纵向厚度波动等),使局部区域应变过大;4、铸片的结晶、取向状况偏差过大;5、过滤器损坏,片铸片杂质含量高6、机头漏料7、辊面压伤;8、废料、设备划伤薄膜;9、挤出、纵向拉伸温度设定不当;10、烘箱顶部及风管上聚集的各种挥发物落到薄膜上;11、生产过程中链夹损坏。

如果出现纵向破膜,可以从后面几个方面分析:1、薄膜横向厚度偏差过大;2、纵、横向拉伸比过大;3、纵向拉伸时边缘温度过高;4、纵向拉伸定型温度过高,铸片结晶取向不好;5、链夹温度过高;6、横拉烘箱内有废料划伤薄膜。

脱夹主要从膜片、夹具和工艺3方面分析:首先,如果铸片边缘不好或者厚度偏差大,就容易造成脱夹。此时要及时调整铸片工艺消除;其次,如果在正常生产中出现脱夹,经人工复位后仍然脱夹,此时就要考虑设备原因坏无法闭合,也可能是有废膜挂在链夹上,或者可能是入口导边器失灵。出现此种情况并认真检查;另外,薄膜横向拉伸时预热、拉伸温度过低,入口张力不适宜等也会造成脱夹。

明确发生横拉破膜的原因,可以帮助拉伸膜生产工作者提高觉醒,在生产环节中注意细节的处理,对于拉伸膜来说,一旦发生破膜,成品基本上就得被淘汰,为了节约成本、避免浪费,做好细节处理非常重要。

本文地址:http://www.sz1c.com/205/